近年来,在阀门行业中CFD数值模拟计算已经开始应用,如在电站调节阀的设计及优化,液压锥阀、大口径环喷式流量调节阀、ATS调节阀等。

调节阀是过程控制系统中用动力操作去改变流体流量的装置,调节阀在调节系统中是必不可少的,它是组成工业自动化系统的重要环节。调节阀的品种多、规格多,可靠性差,调节阀的流量特性与工业过程被控对象特性不匹配,造成控制系统品质变差。调节阀是耗能设备,应降低调节阀的能耗,提高能源的利用率,对流道中流线不连续的部位进行结构改进优化,使其流动性能更好。

1 调节阀结构及流道模型建立

1.1 调节阀结构与建模

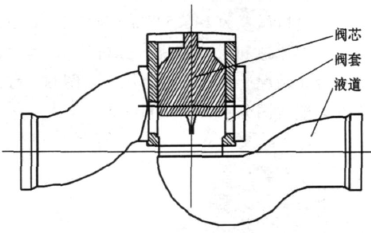

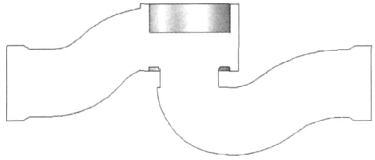

文中采用某一型号套筒调节阀,其内部结构如图1所示,公称通径为200mm,总长为1000mm。流体的流动方向为左进右出,通过调节阀芯的行程,可以改变套筒的流通面积,从而实现调节流量的目的。

图1 调节阀内部结构图

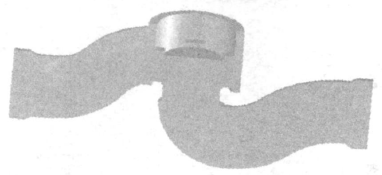

利用三维建模软件,根据流道的几何尺寸和与套筒的装配关系,对流体流过的通道进行三维几何建模,针对不同开度分别建模。调节阀开度为90%的几何实体模型如图2所示。

图2 调节阀90%开度流道剖面示意图

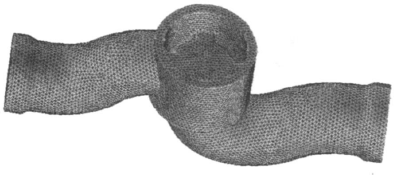

1.2 网格划分

将三维几何实体导入GAMB II进行计算前的处理工作。确定了计算域之后,用GAMB II对其进行非结构化网格划分,流道网格划分采用四面体网格,划分后网格数为18万左右。调节阀开度为100%的流道网格划分如图3所示。设定进出口的边界条件分别为压力进口和压力出口等。

图3 调节阀100%开度流道网格划分示意图

2 定常流动的数值模拟

将GAMB II导出的网格文件读入FLUENT后,选择求解器,求解方程及模型(选用适合于工程问题的k-ε标准湍流模型),设置流体物性为水,设置边界条件,进行流场初始化,设定控制参数及定义迭代次数等就可以得出求解结果。

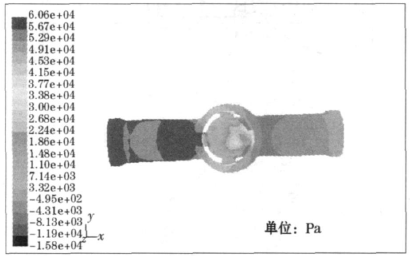

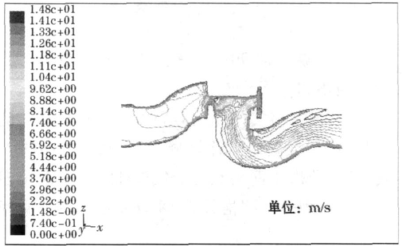

2.1 开度100%时流场分析

对进出口压差为146.538kPa条件下,取该调节阀的全部流道和对称面进行分析,研究其内部的流场分布情况。全部流道上压力云图和对称面上速度等值线图分别为图4和图5。

图4 压力云图

图5 对称面上速度等值线图

从图4可以看出,进、出口压力较为均匀,分别为146.538kPa和0左右,进出口压差较大,流道的压降主要用于克服调节阀前后的阻力。

从图5中可以看出,进口流速比较均匀,出口流速分布不是非常均匀,大约都在3m/s左右,在阀道左下部和右上部阀道中,有较大范围的涡动,

可以考虑改变流道进行优化。

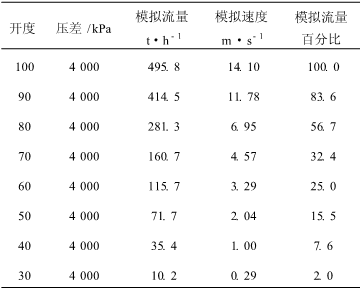

2.2 不同开度下流量特性模拟

流量特性是指介质流过阀门的相对流量与相对开度的关系。调节阀的流量特性是调节阀的最重要的指标之一,在前后压差不变时得到的是理想流量特性。取前后压差为4000kPa,针对不同开度进行数值模拟,计算结果如表1所示。

表1 不同开度下模拟结果

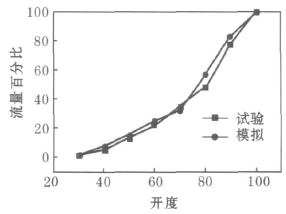

由不同开度下流量模拟得到理想流量特性曲线,如图6所示。

图6 流量特性模拟与试验对比曲线

从图6可以看出,数值模拟曲线和试验曲线基本吻合,趋势基本一致。通过比较,可以看出计算所得的该调节阀的流量特性是可靠的,为优化设计奠定了基础。

3 流道改进优化及比较

在阀道内产生的旋涡形成剧烈紊动的分离回流区是水头损失的主要原因,前面数值模拟的结果说明用曲率较大的圆弧连接形成的阀门通道并不是很合理。鉴于此,考虑阀门的安装要求,只对阀门流道的下部和右半部分进行了改进,针对全开的情况下,以减小流道中的湍动能k和湍能耗散率ε为改进优化的目标,对套筒以下的全部流道进行了改进,使其横截面积减小。图7、8分别表示改进前和改进后1、2模型的对称面剖面图。

图7 改进前的对称面剖面图

图8 改进后的对称面剖面图

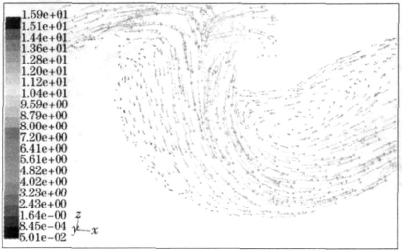

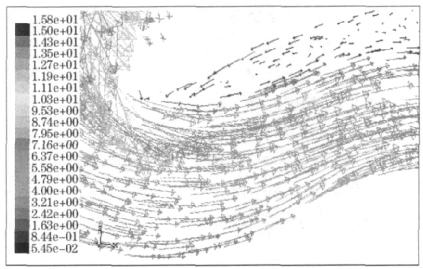

在全开状态下,仍以进、出口压差146.538kPa为条件,取改进前、后的模型的全部流道和对称面进行分析,如图9、10所示,研究其内部的流场分布情况。

图9 改进前对称面局部速度矢量图

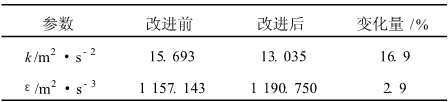

通过图9、图10可以看出,改进后的模型在阀门流道的左下部分也已经基本上没有旋涡,说明此处的流动情况有好的改善,在右侧阀道的流动过程中旋涡区域也变小了,说明改进后的模型也对阀门内流体的流动有较好的改善。表2为流道改进前、后的阀门内部流场的湍动能k和湍能耗散率ε的模拟结果比较。

图10 改进后对称面局部速度矢量图

表2 改进前后流场的能量耗散数值模拟结果比较

由表2可以看出,改进后的湍动能k比改进前有所下降,湍能耗散率ε增大的幅度非常小,若以湍动能k和湍能耗散率ε作为优化的目标,则改进后的模型为最优模型。这与从可视化图形中得出的结果是一致的。

4 结论

4.1 在减小该调节阀流道中回流时,可以考虑适当减小下部及右半部分流道流通面积,可以有效减小流动中回流,从而减少流动的能量损失。

4.2 对于减少阀道内产生的旋涡形成剧烈紊动的分离回流区是减少流体通过阀门水头损失的较好的一种方法,该方法对其他类型阀门也具有指导意义。